Flughafenterminal

in Oslo

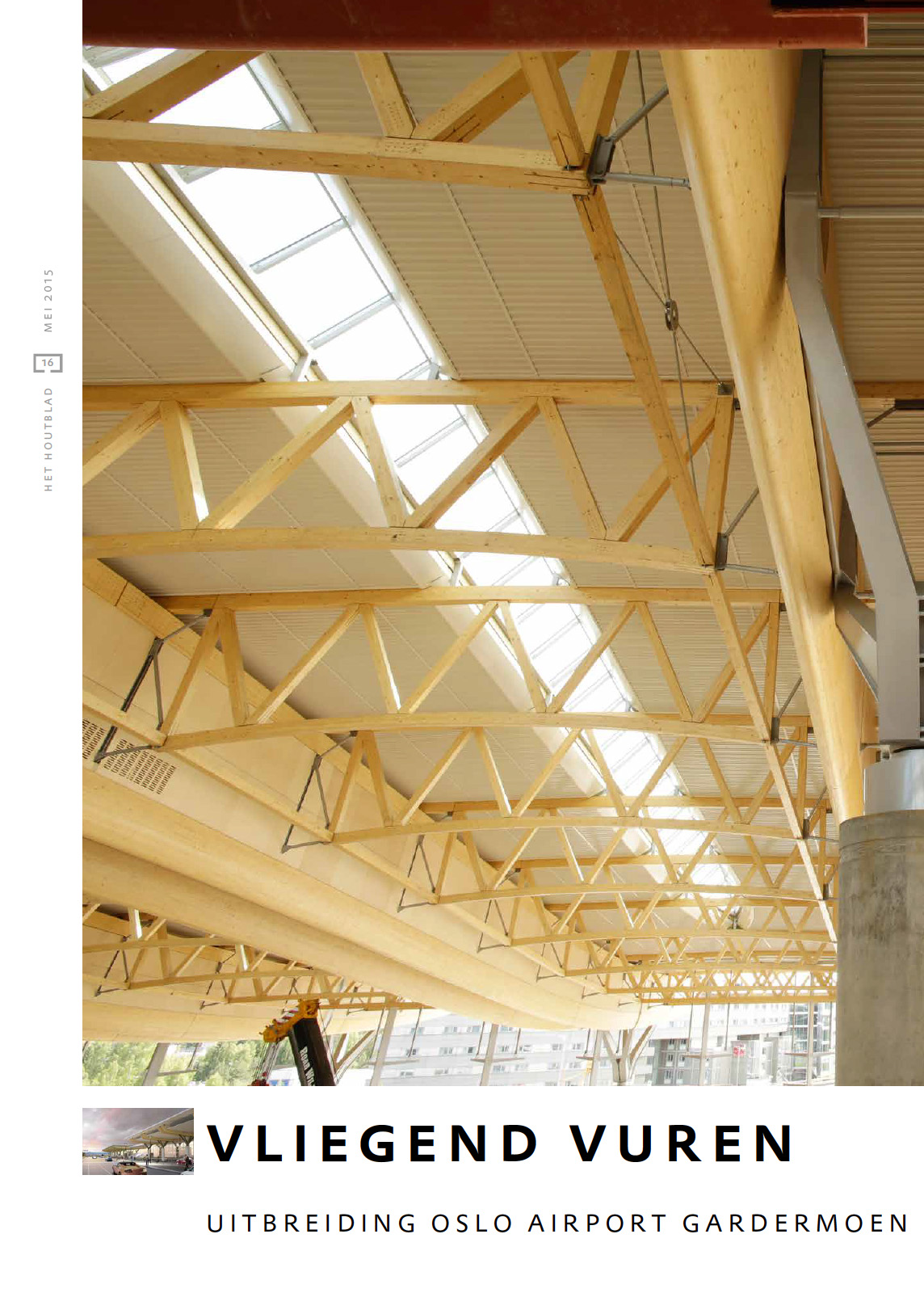

Der internationale Flughafen von Oslo (Gardermoen) wurde um einen Terminal und einen Flugsteig erweitert und hat so seine Kapazitäten deutlich vergrößert. Der Anbau knüpft mit der Holzbauweise an die bestehende Architektur der Flughafens an. Die Dachtragwerke des Terminals und des Flugsteig wurden mit Brettschichtholz realisiert. Zusätzlich erhielt das Dach des neuen Flugsteiges Pir Nord eine Bekleidung aus Eichenholzlamellen. Damit entspricht die Bauweise der norwegischen Ausrichtung, bei öffentlichen Bauvorhaben vermehrt auf den nachwachsenden Rohstoff Holz zu setzen.

Flughafenterminal Oslo

im Überblick

Große Dimensionen,

große Bauteile

Der neue Terminalanbau misst 91 Meter x 126 Meter und hat somit eine Grundfläche von fast 12.000 Quadratmeter. Durch die Mehrgeschossigkeit der Konstruktion verfügt der Flughafen nach Fertigstellung des Anbaus über zusätzliche 52.000 Quadratmeter für die Abfertigung der Passagiere. Diese Dimensionen zu überspannen erfordert enorm große Bauteile. Die Tragkonstruktion besteht aus sieben Hauptachsen mit jeweils einem Fachwerkträgerpaar im Abstand von 3 Meter und einer Gesamtlänge von 91 Meter. Der Stützabstand beträgt 54 Meter.

| Bauvorhaben | Flughafenterminal in Oslo, Edvard Munchs veg, 2061 Gardermoen, Norwegen |

|---|---|

| Bauweise | BSH-Stahlbeton-Mischkonstruktion |

| Fertigstellung | 20. April 2017 |

| Grundfläche | ca. 12.000 m2 |

| Volumen der Holzbauteile | 3.500 m3 |

| Gbundenes CO2 in der Konstruktion | 2.656,50 tCO2 |

| Vermiedenes CO2 in der Konstruktion | 3.187,80 tCO2 |

| Nachwuchsgeschwindigkeit in deutschen Wäldern | 105 Minuten |

| Auftraggeber | Hallvard Nilsen, AANESLAND LIMTRE AS, N-Kristiansand, www.limt.re |

| Bauherr | Avinor AS / Oslo Lufthavn AS, N-Gardermoen |

| Architektur | Nordic – Office of Architecture, Oslo, Kopenhagen, London UND Cowi AS, Oslo; Norconsult AS, Oslo; Aas-Jacobson AS, Oslo; Per Rasmussen AS, Oslo |

| Tragwerksplanung | Sweco Norge AS, N-Oslo |

| Fertigung und Lieferung BSH-Elemente | DERIX-Gruppe |

Preise & Auszeichnungen

für das Flughafenterminal Oslo

BREEAM-Zertifizierung

„Excellent“

Das Flughafenterminal in Oslo erhielt die BREEAM-Zertifizierung „Excellent“. Das ist weltweit die erste Auszeichnung für einen Flughafen.

Die Vorteile durch Holz

im Flughafenterminal Oslo

Durch die Materialwahl Holz wurde das Terminal an den bestehenden Flughafenbau angepasst. Die Vorgabe, dass das umfangreiche Bauvorhaben bei laufendem Betrieb und termingerecht umgesetzt werden muss, spielte ebenfalls eine wichtige Rolle bei der Entscheidung für Holz als Baumaterial: Durch die sehr hohe und exakte Vorfertigung der Holzbauteile kann die Montage vor Ort schnell und zuverlässig durchgeführt werden. Darüber hinaus wurde durch die Materialwahl die norwegische Vorgabe erfüllt, bei öffentlichen Bauvorhaben vermehrt auf Holz zu setzen. Das Ziel des Projektes: So umweltfreundlich und energiesparend wie möglich zu bauen. Der natürliche Baustoff Holz hat dieses Ziel vollumfänglich erfüllt.

Just-in-time Lieferung

nach Oslo

Die Fachwerkträger wurden in Deutschland komplett vorgefertigt, verpackt und mit Spezialfahrzeugen nach Norwegen transportiert. Auf der Baustelle wurden jeweils drei Segmente hintereinander verbunden und zwei Träger nebeneinander vormontiert. Dieser gewaltige Hauptträger wurde dann mittels zwei Kranen in einem Arbeitsgang auf die Stützenkonstruktion in 25 m Höhe montiert. Der erste Träger wurde im Januar 2013 bei Schneetreiben und minus 8° C errichtet.

Aufgrund der engen Platzverhältnisse auf der Baustelle erfolgte die Anlieferung der Bauteile just-in-time – und das über eine Distanz von 1.300 km. Anfang Februar 2014 wurden die letzten Großträger für das neue Terminalgebäude am Flughafen in Oslo-Gardermoen geliefert.

Jeweils drei Spezialfahrzeuge mit insgesamt 105 Tonnen Ladung fuhren im Konvoi mit Polizeibegleitung zum Fährhafen in Kiel. Dort ging es via Fähre weiter bis nach Oslo, wo die Träger die letzten 50 Kilometer auf der Straße transportiert wurden. Eine besondere Herausforderung waren die Witterungsverhältnisse in Norwegen – starker Schneefall machte Schneeketten für die kompletten LKW erforderlich.

Aufgrund der engen Platzverhältnisse auf der Baustelle erfolgte die Anlieferung der Bauteile just-in-time – und das über eine Distanz von 1.300 km. Anfang Februar 2014 wurden die letzten Großträger für das neue Terminalgebäude am Flughafen in Oslo-Gardermoen geliefert.

Jeweils drei Spezialfahrzeuge mit insgesamt 105 Tonnen Ladung fuhren im Konvoi mit Polizeibegleitung zum Fährhafen in Kiel. Dort ging es via Fähre weiter bis nach Oslo, wo die Träger die letzten 50 Kilometer auf der Straße transportiert wurden. Eine besondere Herausforderung waren die Witterungsverhältnisse in Norwegen – starker Schneefall machte Schneeketten für die kompletten LKW erforderlich.

Warum wurde DERIX

als Anbieter gewählt?

Die DERIX-Gruppe konnte sich bei der Auftragsvergabe unter anderem auch gegen einen norwegischen Wettbewerber durchsetzen, da wir mit vier Abbundanlagen die weltweit größte Kapazität im Bereich des exakten Zuschnitts und der Bearbeitung von Großbauteilen in Brettschichtholz aufweisen. Auf der größten Abbundanlage der Welt können Bauteile mit einer Breite von 5,5 m und einer Länge von bis zu 80 m an einem Stück bearbeitet werden. Dies hat den Auftraggeber überzeugt, da die Anforderungen an den Zuschnitt, die Verbindungsmittel und an die Genauigkeit extrem hoch sind.

Downloads

zur Referenz

bmh/Bauen mit Holz Verlagsgesellschaft Rudolf Müller GmbH & Co. KG: Termingerecht mit Null Toleranz

April 2015 • Marc Wilhelm Lennartz

Weiterführende

Themen

DERIX

Ansprechpartner finden

DERIX

Premium

Exklusive Services, Newsletter & Co.

Registrieren Sie sich jetzt und erhalten Sie exklusiven Zugriff auf umfangreiche Fachinhalte. Nutzen Sie unsere hilfreichen, digitalen Service-Tools wie unseren X-LAM Designer und bleiben Sie mit unserem Newsletter gut informiert.